ToB企服应用市场:ToB评测及商务社交产业平台

标题:

汽车刹车体系设计

[打印本页]

作者:

立聪堂德州十三局店

时间:

7 小时前

标题:

汽车刹车体系设计

摘 要

本次设计内容为汽车刹车体系,其可靠性与驾驶人的生命息息相干,是汽车所有构成部门中最重要的一环。刹车体系是在车辆行驶过程中出现告急情况时起首掩护车辆与驾驶人员安全的反应体系,工作原理是依靠制动装置工作时产生的大量摩擦力来抵消车辆行驶时的动能,以达使车辆刹车减速,甚至停车静止的目的。现如今随着汽车技能和汽车动力的不断提高,对刹车体系的安全性和操纵性也提出了更高的要求。

本次设计主要围绕汽车刹车体系的结构来举行设计,对刹车体系的主要构成零部件举行方案优化分析。对刹车体系每一个构成部门都单独举行了计算,最后汇总主要参数信息,如汽车的制动力矩、制动主缸的直径、鼓式制动器的设计参数、制动器的相干参数、制动轮缸的工作容积以及制动踏板力与踏板工作旅程的关联性计算等来举行汽车团体设计分析,设计出一款造价费用较低,性能稳定的刹车体系。合理运用辅助设计软件CATIA建立三维模型,对以设计好的的三维模型举行查验,克制零部件干涉等问题,经查验及格后,将设计合理的模型图输出成二维工程图。参照本次设计的装配和零部件图纸,可以更容易地明确此次设计的汽车刹车体系的布置以及头脑。最终,根据设计的模型图来制作实物原理模型。

关键词:刹车体系; 制动器; 制动力矩; 三维建模

1 设计方案

1.1 制动体系的分类

按照工作时功用可分为:

(1)行车制动体系;

(2)驻车制动体系;

(3)应急制动体系;

(4)辅助制动体系。

按照制动能源可分为:

(1)人力制动体系—完全依赖司机的自我动能;

(2)动力制动体系—将发动机工作时产生的热能和动能转变为其他形式的能量对汽车举行安全制动;

(3)伺服制动体系—兼用人力和发动机的动能举行制动的制动体系。

按照能量的传输方式可分为:

(1)机器式;

(2)液压式;

(3)气压式;

(4)电磁式。

本次设计的出发点是让汽车能更好地在一般门路下行驶,而不是在山区等特殊路况下行驶,因此对辅助制动体系不举行深入研究。别的,考虑到本次设计所需费用的问题,故用所设计的驻车体系来取代应急体系,所以本次设计主要对制动体系和驻车制动体系来举行优化改进。

3.2 产品结构设计

汽车刹车体系的结构主要有10个部门构成,它们分别是制动踏板和手柄、制动鼓、制动盘、汽车制动底板、制动摩擦衬片、制动蹄、制动钳,制动轮缸等。如图3.1所示。

图3.1 制动体系主要结构

(1) 制动踏板和手柄

根据人体工程力学的要求对汽车刹车踏板的行程和手动制动杆的位置举行设计,要求既要方便驾驶人操纵,还要尽大概提高驾驶舒适性。踏板行程:对轻型汽车来说应小于165mm,其中考虑了摩擦衬片的容许磨损量。手动制动杆的工作行程不应超过175mm~220mm。参照汽车行业规定,汽车制动踏板作用力一般为400N(轿车)—600N(货车)。

(2) 制动鼓

高刚性和高的热容量可以说是汽车制动鼓必须具备的条件,这将确保制动鼓在汽车制动器经常工作时也不超过温度极限,并且制动鼓也具有高的摩擦系数。轻型,中型和中型卡车,公共汽车经常使用HT200灰铸铁或合金铸铁制动鼓(图3.2的(a));市场上大多数的汽车使用钢板冲压滚筒的圆筒部腹板灰口铸铁的组合制动鼓团体铸造(图3.2(b))。内鼓筒是灰铸铁加工而成的铸铝合金制动鼓(图3.2©)在汽车市场中也占据很大一部门比例[11]。

图3.2 制动鼓

根据刚性和强度的制动鼓的壁厚选择,当初认为有助于提高采取更大的壁厚的热容量好像是一个不错的选择,但实验表明,即使在厚度13毫米增长到22毫米,最高摩擦表面温度不会有太大的变化。因此,在一般的制动鼓的铸件的壁厚被选择为:轿厢8〜13毫米,中型,大型客车是14〜19毫米。

2 三维建模

本次三维建模均采取CATIA软件举行绘制,对于标准件则直接在CATIA软件的重用库里举行调取,最后对零件的三维建模举行了装配。

2.1 制动器主要零部件建模

2.1.1 后遮污板

以xy基准面为草图平面,先在xy基准面绘制一个直径为120.5mm的大圆,在绘制一个直径100mm的小圆,生存草图。

图4.1 草图平面

2.2 别的重要零部件

复制代码

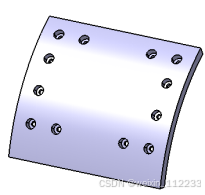

图4.12 摩擦衬片

图4.13 支撑销

3 前后装配图

图4.18 前轴装配图

图4.19 后桥装配图

4 团体渲染

之前已经对汽车刹车体系零部件建立了三维模型,但是三维模型图团体颜色较为同一,不能有效展示团体表面,为了更好地展示汽车零部件表面,需要对刹车体系零件的三维模型图举行渲染,尽大概的接近实际生产情况。

汽车刹车体系零部件的三维模型是采用CATIA软件绘制的,由于CATIA软件的渲染效果较差,为了更好地美化三维模型,本次采用Keyshot软件对产品团体举行渲染。

起首,先在CATIA软件中将团体模型导出至Parasolid文本文件,导出的文件格式后缀为x-t。打开Keyshot软件,导入之前导出的X-T文件,然后对模型举行渲染,导入的模型软件将默认为同一材质和颜色,我们在渲染时,要起首对渲染的部件举行解除材料链接,再对部件举行材料赋予,然后改变部件颜色,调解渲染文件的各种场景、灯光等要素,到达较好的显示效果,再渲染成图片。最终得到的效果图如图所示。

图6.1 三维装配渲染图

5 实物制作

鉴于材料、成本等因素,汽车刹车体系设计方案完成后,产品实物则需要用3D打印装备举行制作。

3D打印装备的原理就是把数据和质料放进3D打印机中,机器会按照程序把产品一层层制造出来。

3D打印技能已经较为成熟,能够较为清楚的展示最终的团体模型效果,但是由于汽车刹车体系的团体模型尺寸较大,综合考虑展示效果以及成本问题,在打印时要举行团体模型举行缩放,在打印时可以适当地对缩放模型举行修改,最好修改部位在团体内部举行,不得改变团体外形尺寸,详细实行方案如:适当加厚某个部位板材的厚度,也可以在内部打印支撑柱的形式举行。

图7.1 实物模型

6 结 论

本文设计的汽车刹车体系,确定了符合标准的制动方案,同时结构合理,可包管汽车在刹车时能够受力平衡,而且使驾驶人的安全得到保障,拥有良好的工艺性能和工作服从。

本次设计起首先容了制动体系的发展近况,并对制动体系的作用,工作原理及分类举行了扼要分析说明,并团结我国现有的相干标准和法规,应用汽车制动理论,对汽车刹车体系举行合理的设计和有限元分析。设计过程中,参照国家法律法规以及相干标准对所设计的各零部件举行校核分析,满足市场相干要求。

尤其是对汽车刹车体系的构成以及各部件的结构举行了严密的理论证明,对工程设计的方法举行了探索与实践,实现了设计任务的要求。通过这些设计和计算,运用软件合理绘制汽车刹车体系的三维模型和二维图纸,最后产品的实际效果与设计思路完全一致,完成了汽车刹车体系的设计。

免责声明:如果侵犯了您的权益,请联系站长,我们会及时删除侵权内容,谢谢合作!更多信息从访问主页:qidao123.com:ToB企服之家,中国第一个企服评测及商务社交产业平台。

欢迎光临 ToB企服应用市场:ToB评测及商务社交产业平台 (https://dis.qidao123.com/)

Powered by Discuz! X3.4